Инструкция Крановщика Плавучего Крана Кпл 5 30

Инструкция Крановщика Плавучего Крана Кпл 5 30 - innapalace. CMO 24-26-28 and TCMO 28 Mk2 - sabroe - cooltech. Инструкция по применению Амарил тб 2мг. От 16.00 до 394.00 от 152.99 до 533.00. Инструкция Требования охраны труда перед 394-89 Методика расчета потребности и 533. Автокран (англ. Mobile crane, crane truck) — кран стрелового типа, который может быть снабжён башенно-стреловым оборудованием и перемещается без груза, не требуя специальных путей и устойчивость которого обеспечивается за счет силы тяжести.

Настоящие Методические указания (МУ) разработаны в соответствии с «Правилами классификации и постройки судов внутреннего плавания» (ПСВП), Российский Речной Регистр, 2002 г. С частичным использованием положений, утвержденных Госгортехнадзором России 31 декабря 1999 г. (ПБ) и с учётом «Правил технической эксплуатации перегрузочных машин» (ПТЭ), утвержденных Службой речного флота Министерства транспорта России 22 мая 1997 г. МУ распространяются на все грузоподъемные краны, регистрируемые Российским Речным Регистром, и обязательны к применению всеми организациями и предприятиями при проведении обследования указанных кранов.

МУ устанавливают требования к срокам проведения обследования, их периодичности, объемам выполняемых при обследовании работ, порядку и виду оформления результатов обследования. Кроме того, МУ регламентирует требования, которым должны удовлетворять проводящие обследования предприятия, организации и их сотрудники.

МУ не распространяются на оборудование, механизмы и корпус плавучего сооружения, на котором установлен грузоподъемный кран, за исключением частей корпуса, воспринимающих нагрузку от грузоподъемного устройства. Проводить обследования могут организации и предприятия, имеющие «Свидетельство о признании Российским Речным Регистром». Запрещается проведение обследований силами организации-владельца крана (даже при наличии «Свидетельства о признании.»), а также организациями, зависящими от организации-владельца. В исключительных случаях такие обследования могут быть допущены только по специальному разрешению Главного Управления Речного Регистра России. Термины и определения В методических указаниях используются термины и определения, приведенные в ПТЭ и ПБ, а также приведенные ниже: Дефекты - каждое отдельное несоответствие крана, его узла или элемента требованиям, предъявляемым в рабочей или нормативной документации. Работоспособное состояние - состояние крана, при котором значения всех параметров, характеризующих способность крана выполнять заданные функции, соответствуют требованиям нормативной и (или) конструкторской (проектной) документации.

Неработоспособное состояние - состояние крана, при котором значение хотя бы одного из параметров, характеризующих способность крана выполнять заданные функции, не соответствует требованиям нормативной и (или) конструкторской (проектной) документации. Предельное состояние - состояние крана, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, или восстановление его работоспособного состояния невозможно или нецелесообразно.

Критерий предельного состояния - признак или совокупность признаков предельного состояния крана, установленные нормативной и (или) конструкторской (проектной) документацией. Срок службы нормативный - календарная продолжительность эксплуатации крана с момента изготовления (достройки) до достижения предельного состояния его базовыми частями (несущими металлоконструкциями), записанная в паспорте, либо, в случае отсутствия такой записи, определенная нормативной документацией. Документация эксплуатационная - техническая документация (часть общей конструкторской или проектной документации), которая поставляется заводом - изготовителем вместе с краном (паспорт, инструкция по эксплуатации, техническое описание и т.п.). Обследование - комплекс работ по техническому диагностированию крана с целью выдачи заключения о возможности и условиях его дальнейшей эксплуатации на определенный период. Обследование первичное - обследование, проводящееся по истечению нормативного срока службы крана. Обследование повторное - обследование, проводящееся по истечению срока, установленного по результатам первичного или предыдущего повторного обследования. Обследование дополнительное - обследование, проводящееся после выполнения первичного или повторного обследования, с целью определения полноты и качества ремонта, выполненного в соответствии с «Ведомостью дефектов» (см.

Приложение ), составленной по результатам этих обследований. Обследование внеочередное - обследование, проводящееся при возникновении значительных дефектов или неисправностей (или признаков появления этих неисправностей), создающих угрозу для дальнейшей эксплуатации, проводящееся по требованиям, изложенным в информационных письмах заводов-изготовителей или органов Российского Речного Регистра, либо по просьбе владельца крана. Ремонт - комплекс операций по восстановлению работоспособного или исправного состояния крана. Ремонт межнавигационный - ремонт, выполняемый в период между навигациями. Техническое обслуживание - операция или комплекс операций по поддержанию работоспособности или исправности крана и его узлов в период между очередными плановыми ремонтами. Предусматриваются следующие виды обследований: первичное, повторное, дополнительное и внеочередное (см.

Первичное обследование выполняется по истечению нормативного срока службы крана. Нормативный срок службы крана устанавливается либо по указанию паспорта крана, либо в соответствии с указаниями нормативных документов (ГОСТ, ТУ на изготовление). В случае отсутствия таких данных срок службы должен приниматься в соответствии с табл. 1 в зависимости от указанной в паспорте крана группы режима работы по (или группы режима работы по старой классификации). Периодичность проведения повторных обследований устанавливается в зависимости от фактического состояния крана, интенсивности его эксплуатации и качества технического обслуживания, но не свыше сроков, указанных в табл. Количество повторных обследований не ограничивается. Таблица 1 Сроки проведения обследования.

Группа режима работы по Группа режима работы по старой классификации Нормативный срок службы крана (лет) Максимальный срок до проведения повторного обследования (лет) 1К Л (редкое использование) 20 5 2К - 5К Л, С 18 3 6К - 8К Т, ВТ 15 3 3.5. Внеочередные обследования выполняются вне зависимости от срока эксплуатации крана. Дополнительное обследование проводится в случае невозможности определения при первичном (повторном) обследовании условий дальнейшей эксплуатации крана до выполнения ремонта в соответствии с результатами первичного (повторного) обследования. Проведение обследования кранов в зимнее время не рекомендуется. В случае истечения нормативного срока службы в зимний период обследование может быть отложено на более поздний срок, согласованный с органами Российского Речного Регистра.

Организация обследования 4.1. Обследованию должны подвергаться краны, находящиеся в работоспособном состоянии. Допускается проведение обследования кранов, находящихся в неработоспособном состоянии, с выдачей владельцу по его завершению только «Ведомости дефектов» (см. Приложение ), которая является основанием для проведения ремонта крана. Акт с заключением о возможности и условиях дальнейшей эксплуатации крана (см.

Приложение ) в этом случае выдается владельцу только после представления документов, подтверждающих выполнение ремонта согласно «Ведомости дефектов» или после проведения дополнительного обследования. Минимальный состав комиссии, проводящей обследование, - два человека.

При обследовании должен присутствовать представитель владельца крана. Председатель комиссии назначается приказом (распоряжением) по организации, проводящей обследование (см. Приложение ), а представитель владельца - приказом (распоряжением) по организации-владельцу крана (см. Приложение ). Владелец крана должен подготовить к обследованию: - приказ (распоряжение) о проведении обследования по форме Приложения; - эксплуатационную документацию по крану; - ремонтную документацию, если проводились ремонты или модернизация крана; - справку о характере работ, выполняемых краном (см.

Приложение ); - акт предыдущего обследования (при проведении повторных обследований); - транспорт, при необходимости доставки комиссии на кран. Владелец крана должен обеспечить безопасную работу при обследовании в соответствии с требованиями п. Настоящих МУ. Основные работы при обследовании: - ознакомление с эксплуатационной и ремонтной документацией; - осмотр и дефектация металлических конструкций (см. ); - проведение дефектоскопии и толщинометрии металла (при необходимости); - при необходимости определение химического состава и механических характеристик металла (см. И Приложение ); - проверка состояния механизмов, опорно-поворотного устройства и канато-блочной системы (см. ); - проверка состояния электрооборудования и гидравлического оборудования (см.

); - проверка состояния приборов и устройств безопасности (см. ); - определение фактического режима эксплуатации крана; - составление «Ведомости дефектов» (см. Приложение ); - анализ и оформление результатов обследования. Комиссия, проводящая обследование, должна ознакомиться с имеющейся эксплуатационной документацией, чертежами и расчетами, выполненными при ремонте или реконструкции крана (если ремонты или реконструкции проводились), сертификатами на использование марок сталей, а также со справкой о характере работ, выполняемых краном (см. Приложение ), материалами последнего полного технического освидетельствования, предписаниями Инспекции Регистра, Актом и «Ведомостью дефектов» предыдущего обследования. При этом рекомендуется сделать выписку из паспорта крана (см. Приложение ).

Проверка состояния металлических конструкций 6.1. Перед обследованием металлические конструкции, особенно в местах их возможного повреждения, должны быть очищены от грязи, снега, избытка влаги и смазочных материалов (выполняется владельцем крана). Наименование отклонения Длина элемента, мм Допустимая величина отклонения Непараллельность геометрических осей шарниров металлоконструкций до 2500 ≤ 0,0025 свыше 2500 ≤ 0,0015 Неперпендикулярность геометрических осей шарниров относительно продольной плоскости симметрии металлоконструкций до 2500 свыше 2500. Наименование дефекта Место расположения соединения Смещение элементов пакета или наличие следов смещения Стыки секций поворотной колонны; стыки секций сплошно-стенчатой конструкции; узлы присоединения стержней ферменной конструкции Трещины в перемычках между отверстиями и идущие от отверстий Стыки секций поворотной колонны; узлы присоединения стержней, несущих проушины шарниров Обрыв хотя бы одного болта или заклепки Во всех односрезных соединениях 6.15.

У работающих на растяжение соединений на высокопрочных болтах проверяется наличие обрывов или вытяжки отдельных болтов, а также образование трещин в сварных швах присоединения фланцев. Для соединений всех расчетных элементов конструкций, получивших указанные повреждения, обязательно немедленное выполнение ремонта. При осмотре шарнирных узлов, выполненных на подшипниках скольжения, проверяется проходимость смазочных каналов, износ отверстий в проушинах металлоконструкций, несущих оси шарниров, зазоры в соединении и состояние стопорных устройств. При опробовании шарнирных узлов, осуществляемом при изменении вылета стреловой системы, прослушиваются шумы и удары в подшипниках. Дефектация шарнирных узлов ведется по указаниям таблицы 6. Таблица 6 Повреждения шарнирных соединений металлоконструкций, требующих остановки крана до проведения ремонта. УТВЕРЖДАЮ: (Руководитель организации (подразделения), проводившей обследование) «» 200 г.

ПРИКАЗ (РАСПОРЯЖЕНИЕ) № «» 200 г. С целью определения возможности дальнейшего использования грузоподъемных кранов, отработавших срок службы, и в соответствии с договором № от «» 200 г. С (Наименование организации владельца крана и место ее нахождения) Приказываю (Предлагаю): 1. Назначить комиссию по обследованию кранов в следующем составе: председатель комиссиичлен комиссиичлен комиссии.

Возложить ответственность за соблюдение правил охраны труда при обследовании на председателя комиссии. Руководитель организации (Подпись, Ф.И.О.) Приложение 4 Рекомендуемое. Дата № С целью определения возможности дальнейшей эксплуатации грузоподъёмных кранов (согласно прилагаемому перечню) приказываю (предлагаю): 1. Провести их обследование бригадой (наименование организации (подразделения) проводящего обследование) (руководитель ), имеющей Свидетельство о признании Речного Регистра № от г. Вывести из эксплуатации на период обследования грузоподъёмные краны, указанные в перечне. Возложить на обязанности по подготовке технической документации и необходимых справок, обеспечение условий для проведения обследования, обеспечения обследуемых кранов обслуживающим персоналом, испытательными грузами, оказанию помощи комиссии в её работе, выделение помещения для комиссии и обеспечение охраны имущества комиссии.

Возложить ответственность за соблюдение Правил техники безопасности при обследовании кранов на и руководителя бригады. Акт обследования после его оформления представить мне на рассмотрение. Руководитель организации Перечень подлежащих обследованию кранов. Фактическое использование крана (где и какой технологический процесс обслуживает) 2. Максимальная масса поднимаемого груза т 3. Среднее количество дней в году, когда работает кран дн.

Среднее количество часов работы крана в сутки час. Среднее количество циклов работы крана в час 6. Распределение грузов по массе в общем объеме: до 0,25 Q ном % от 0,25 до 0,5 Q ном % от 0,5 до 0,75 Q ном % от 0,75 до Q ном % 7. Общее количество груза, перегруженного краном за время эксплуатации (только в грейферном режиме работы) т 8. Температурные условия работы крана: нижний предел температуры рабочего состояния °С верхний предел температуры рабочего состояния °С нижний предел температуры нерабочего состояния °С Справку составил: (Подпись, Ф.И.О., должность, дата) Приложение 6 Рекомендуемое 1. Отбор проб для определения химического состава производится в соответствии с «Стали и сплавы. Методы отбора проб».

Из каждого исследуемого элемента берется одна проба. Количество металла для одной пробы и способ взятия пробы должны быть согласованы с лабораторией, которая будет выполнять химический анализ.

Для ферменных конструкций пробу следует брать из верхнего и нижнего поясов главной фермы, а также из двух раскосов (стоек) в средней части вертикальной решетки. Для сплошностенчатых конструкций пробу следует брать из обоих поясов и стенок. Поверхность элемента, из которого берется проба, должна быть тщательно очищена от краски. При взятии стружки засверловкой сверление производится на всю толщину элемента; диаметр отверстия не менее толщины элемента (при толщине элемента до 20 мм). Проба должна браться на расстоянии не менее двойной толщины элемента от окончания сварочного шва. Расстояние от кромки элемента до кромки отверстия не менее 15 мм. При взятии пробы зубилом место взятия пробы обрабатывается шлифовкой для обеспечения плавной линии перехода.

Химический анализ стали производится по,. Приложение 7 Рекомендуемое. Выписка из паспорта крана зав.

№ , инв. Тип крана и его марка 2. Завод-изготовитель 3. Дата изготовления 4. Дата ввода в эксплуатацию 5. Грузоподъёмность т 6. Максимальный вылет м 7.

Группа классификации (режим работы) крана по ГОСТ или ИСО 8. Скорости механизмов. Подъёма м/мин. изменения вылета м/ мин. поворота об/мин. Данные о материале несущих металлоконструкций 10.

Данные о допустимой макс, и мин. Температуре эксплуатации град С 11. Допустимая скорость ветра рабочего состояния крана 12. Данные по ремонту крана 13. Акты на ремонтные работы по металлоконструкциям 14. Материалы по реконструкции (усилению) 15.

Дата последнего полного технического освидетельствования 16. Дата предыдущего проведения обследования и наименование экспертной организации (для повторного обследования указать его очерёдность) Составил: «» 200 г. Приложение 8 Рекомендуемое В приводимых ниже таблицах и рисунках приняты следующие обозначения: - в столбце таблицы «Номера позиций на рисунке» в числителе (римскими цифрами) обозначены сборочные единицы металлоконструкций крана, а в знаменателе (арабскими цифрами) - номера мест повреждений. Таблица П8.1 Объекты обследования металлических конструкций плавучих кранов КПл 5-30 проектов К 27, Р 12, Р 19, Р 99 и 81040 (Рассматривать совместно с рис., и ).

Номер рисунка Номера позиций на рисунках Объект осмотра Возможные повреждения 1 2 3 4 ПОДПАЛУБНЫЙ НАБОР ОПОРНОГО БАРАБАНА 1 1 Элементы опорной конструкции. Трещины в углах входных проёмов; трещины в сварных швах и металле стоек и рёбер. ОПОРНЫЙ БАРАБАН (над палубой понтона) 1 2 Обечайка. Трещины в местах приварки к палубе понтона и к подрельсовому листу 1 3. Балочный набор. Трещины в сварных швах балок и косынок набора между обечайкой и зубчатым венцом и в сварных швах балок крестовины.

1 4. Узел крепления центральной цапфы.

Трещины в швах приварки фланца; ослабление болтов. 1 5 Круговой рельс. Ослабление крепления, трещины в головке, шейке и подошве. ПЛАТФОРМА 1 6 Зона коробок крепления осей стрелы. Трещины в сварных швах.

1 7 Зона тихоходного вала механизма поворота. Трещины в сварных швах нижних поясов балок. 1 8 Опорные рельсы. Ослабление крепления.

ХОБОТ 3 IV/1 Профильная часть. Износ и деформация элементов улитки.

3 IV/2 Узлы главных и инерционных ферм и диафрагм. Трещины в сварных швах узлов крепления стержней ферм и их косынок; деформация стержней. 3 III/1, II/1, IV/3 Проушины Трещины в сварных швах и листах элементов в зоне проушин 3 II/2 Верхний пояс Трещины по всей длине ТЯГИ ПРОТИВОВЕСА И БАЛАНСИР 1 10 Шарниры. Износ; повреждение ригельных планок. СТРЕЛА 2 I/1 Узел соединения поясов с листовой зашивкой.

Трещины в поясах в околошовной зоне у входа в зашивку; трещины в стенках зашивки от сварных швов концов поясов; трещины в сварных швах соединения стенок зашивки. 2 1/2 Узлы главных и инерционных ферм. Трещины в сварных швах узлов крепления стержней ферм и их косынок; деформация стержней. 2 1/3 Проушины Трещины в сварных швах и листах в зоне проушин. 2 1/5 Проушина крепления оси балансира противовеса. Трещины в сварных швах с выходом на металл.

2 1/4 Верхняя боковая лестница. Деформация лестницы и кронштейнов её крепления. РЫЧАГ ПРОТИВОВЕСА 2 V/1 Главные балки. Трещины в сварных швах фланцев крепления к зубчатым секторам и усиливающих их косынок. 2 V/2 Трещины в сварных швах окантовки окон с выходом на металл. 2 V/3 Ослабление болтов крепления к зубчатым секторам. 2 V/4 Трещины в зоне проушин.

1 9. Ящик противовеса. Трещины в сварных швах проушин крепления к главным балкам с выходом на металл. 2 V/5 Инерционная решётка. Трещины в сварных швах узлов крепления стержней; деформация стержней.

КАРКАС (внутри машинного отделения) 4 VI/1 Боковые фермы. Трещины в сварных швах и в околошовных зонах узлов крепления раскосов и стоек к верхней раме и платформе. 4 VI/2 Верхняя рама.

Трещины в сварных швах стенок и нижних поясов балок задней части рамы. КАРКАС (на крыше машинного отделения) 4 VI/4 Кронштейны осей зубчатых секторов (внутренняя и наружная стойки). Трещины по сварным швам и в листах.

4 VI/5 Кронштейны оси гибкой оттяжки. Трещины в сварных швах. 4 VI/6. Диафрагмы, соединяющие кронштейны зубчатых секторов. Трещины в сварных швах. 4 VI/7 Стойки направляющих блоков Трещины по швам приварки к верхней раме.

4 VI/8 Фундаменты корпусов подшипников валов подсекторных шестерен. Трещины по швам приварки ребер жесткости и в околошовных зонах верхней рамы.

Доступ к балкам крестовины и узлу крепления центральной цапфы осуществляется через люк платформы. Осмотр производится с ящика противовеса. 1 Объекты осмотра металлических конструкций плавучего крана КПл 5-30. (Рассматривать совместно с табл. 2 Объекты осмотра металлических конструкций плавучего крана КПл 5-30 Рис. 3 Объекты осмотра металлических конструкций плавучего крана КПл 5-30. (Рассматривать совместно с табл.

4 Объекты осмотра металлических конструкций плавучего крана КПл 5-30. (Рассматривать совместно с табл. ) Таблица П8.2 (Рассматривать совместно с рис., и ). Номер рисунка Номера позиций на рисунках Объект осмотра Возможные повреждения 1 2 3 4 СТРЕЛА 5 7 Пояса в местах приварки косынок раскосов.

Трещины в металле поясов по концам косынок. 5 17 Пояса в местах стыковых швов. Трещины по сварным швам и в околошовной зоне. 6 17 5 16 Элементы металлических конструкций в зоне крепления тяги противовеса. Трещины в сварных швах, стержнях и косынках. 5 6 Концевые проушины.

Трещины в сварных швах и листах. 6 6 6 5 Продольные ребра жесткости на верхнем поясе стрелы. Трещины в стыковых швах. 5 4 Место опирания на стойку при укладке в походное положение Деформация: нижних поясов (пр.

К 28) и нижнего пояса и стенок (пр. Р 108 и 81050). 6 4 Лестницы. Деформация лестниц и кронштейнов их крепления (пр. Р 108 и 81050). СТОЙКА 5 23 Проушины.

Трещины в сварных швах и листах. 6 23 5 8 Зона соединения балок с поперечным Трещины в сварных швах и листах. 6 8 ригелем (под канатными блоками). ПОДКОСЫ СТОЙКИ 5 10 Проушины и стопорные устройства. Трещины в сварных швах и листах.

6 8 РЫЧАГ ПРОТИВОВЕСА 5 11 Проушины крепления к каркасу. Трещины в сварных швах и листах. 6 19 5 13 Проушины крепления штоков гидроцилиндров (гидроцилиндра). Трещины в сварных швах и листах. 6 12 5 12.

Пояса. Трещины в листах в зоне перехода к поперечным балкам.

6 10. ТЯГА ПРОТИВОВЕСА 5 9 Проушины. Трещины в сварных швах и листах.

6 9 ПЛАТФОРМА 5 13 Главные балки. Трещины в сварных швах и поясах в местах пересечения с поперечными балками. 6 14 Зона тихоходного вала механизма поворота.

Трещины в сварных швах нижних поясов балок. 5 3 Узел крепления верхнего опорного рельса. Трещины в швах приварки подрельсовых прокладок к платформе и рельса к прокладкам. ПОДПАЛУБНЫЙ НАБОР ОПОРНОГО БАРАБАНА 5 20 Элементы опорной конструкции.

Трещины в углах входных проёмов; трещины в сварных швах и металле стоек и рёбер. 6 20 ОПОРНЫЙ БАРАБАН (над палубой понтона) 5 15 Обечайка. Трещины в швах приварки подрельсового листа и нижнего фланца. 6 15 5 1 Крепление опорного барабана к понтону Ослабление крепления и трещины в сварных швах фланца. 6 1 5 2 Крепление кругового рельса. Трещины в швах приварки прокладок к подрельсовому листу и рельса к прокладкам.

6 2 5 21. Балочный набор. Трещины в сварных швах балок крестовины. 6 21 5 22. Узел крепления центральной цапфы.

Трещины в швах приварки фланца; ослабление болтов. 6 22 КАРКАС 7 1 Задние стойки. Трещины в стыковых швах поясов.

7 2 Узлы соединения с поворотной платформой. Трещины в сварных швах. 7 3 Передние стойки Трещины в переднем поясном листе под проушинами крепления стойки полиспастных блоков. 7 4 Узлы соединения стоек каркаса с балками рамы.

Трещины в стенках и поясах. 7 5 Проушины крепления рычага противовеса. Трещины в швах приварки проушин к раме. 7 6 Проушины крепления гидроцилиндров (гидроцилиндра). Трещины в сварных швах с выходом на металл. Верхний пояс осматривается с противовеса на минимальном вылете. Доступ осуществляется через люк платформы.

5 Объекты осмотра металлических конструкций плавучего крана КПл 15-30. (Рассматривать совместно с табл. 6 Объекты осмотра металлических конструкций плавучего крана КПл 16-30.

(Рассматривать совместно с табл. 7 Объекты осмотра металлических конструкций плавучих кранов КПл 15-30 и КПл 16-30.

(Рассматривать совместно с табл. ) Таблица П8.3 Объекты обследования металлических конструкций плавучих кранов «Ганц» грузоподъемностью 16 т.

(Рассматривать совместно с рис. Номера позиций на рисунке Объект осмотра Возможные повреждения 1 2 3 НЕПОДВИЖНЫМ КАРКАС 1 Барабан крепления зубчатого венца. Трещины в обечайке в зоне проёмов в сварных швах окантовки проёмов с выходом на металл обечайки; трещины в сварных швах рёбер жёсткости обечайки. 2 Узлы крепления кругового рельса Трещины в тавровых швах приварки подрельсового листа и в сварных швах усиливающих косынок подрельсового листа.

ПОВОРОТНАЯ КОЛОННА 3 Узлы крепления катков опорно-поворотного устройства. Трещины в швах приварки корпусов катков к колонне с выходом на металл поясов и стенок. 4 Кронштейны крепления механизмов поворота. Трещины в швах приварки кронштейнов. 5 Стыковой узел.

Ослабление заклёпок (или болтов) с повреждением посадочных мест отверстий. ПОВОРОТНАЯ ПЛАТФОРМА 6, 7, 8 Проушины стрелы, стоек каркаса и качающейся рамы механизма изменения вылета. Трещины в сварных швах и листах. 9 Подрельсовые балки катучих противовесов. Трещины в швах приварки верхнего пояса и в швах приварки рельса; трещины в верхнем поясе от отверстий электрозаклёпок; трещины в сварных швах от попадания и последующего замерзания воды с деформацией (выпучиванием) стенок балки. СТРЕЛА 10 Верхний пояс в местах приварки стержней, несущих шарнир тяги. Трещины в сварных швах.

11 Стержни, несущие шарнир тяги. Трещины в местах примыкания к корпусу шарнира. 12, 13 Концевые проушины. Трещины в сварных швах и листах Переходная площадка на хобот. ХОБОТ Переходная площадка со стрелы. 14 Концевые проушины. Трещины в сварных швах и листах.

ЖЁСТКАЯ ОТТЯЖКА 15 Проушины. Трещины в сварных швах в зоне проушин.

СТОЙКИ КАРКАСА 16 Проушины. Трещины в проушинах и в сварных швах в зоне проушин.

СИСТЕМА УРАВНОВЕШИВАНИЯ 17 Шарниры тяг. 18 Корпуса шарниров противовесов.

Трещины в сварных швах с выходом на металл. 19 Болтовые соединения с зубчатыми секторами. Ослабление болтов. Осматривается с лестницы внутри колонны. 8 Объекты осмотра металлических конструкций плавучего крана ГАНЦ грузоподъемностью 16 т. (Рассматривать совместно с табл. ) Приложение 9 Рекомендуемое (Рассматривать совместно с рис.

Номера позиций на рисунке Объект осмотра Возможные повреждения СТРЕЛА 1 Концевые проушины. Трещины в местах приварки.

Общая деформация, местные деформации (вмятины), коррозионное повреждение. 3 Стыковые швы. Трещины по швам и околошовным зонам. КАРКАС 4 Стойка. Трещины в местах приварки проушин. ПОВОРОТНАЯ ПЛАТФОРМА 5 Рама. Трещины по сварным швам.

ХОДОВАЯ РАМА 6 Поперечная балка. Трещины в стыковых швах. 7 Продольная балка. Трещины по сварным швам. Объекты осмотра металлических конструкций судового передвижного крана грузоподъемностью 3,2 т. Приложение 10 Справочное.

Диаметр болта, мм Усилия натяжения болтов, кН (тс) Болты Импортные болты HF и HV класса 10.9 Болты 110 кгс/мм 2 Крутящий момент Нм (кгс ∙ м) К = 0,14 К = 0,19 К = 0,14 К = 0,19 16 100 120 250 350 270 370 (10) (12) (25) (35) (27) (37) 18 125 150 320 430 370 510 (12,5) (15) (32) (43) (37) (51) 20 160 190 450 600 530 710 (16) (19) (45) (60) (53) (71) 22 190 230 650 900 720 970 (19) (23) (65) (90) (72) (97) 24 220 270 800 1100 910 1240 (22) (27) (80) (110) (91) (124) 27 290 350 1300 1700 1300 1800 (29) (35) (130) (170) (130) (180) Примечания: 1. Данные для импортных болтов HF и HV приведены по инструкции Венгерского судокраностроительного завода. К - коэффициент трения между поверхностями элементов сболчиваемого пакета (при зачистке поверхностей щетками К = 0,14, при пескоструйной очистке К = 0,19). Приложение 11 Рекомендуемое.

Размещено на СОДЕРЖАНИЕ 1. Исходные данные на проектирование 3. Производительность крана и режим работы его механизмов 4. Механизм подъема 5. Стреловая система и механизм изменения вылета 6. Опорно-поворотное устройство и механизм поворота 7. Остойчивость крана 8.

Управление механизмами крана 9. Заключение 10. Литературы 1. В ВЕДЕНИЕ Плавучий кран может быть установлен на понтоне или на судне. На понтоне крана смонтирована поворотная часть с качающейся стрелой.

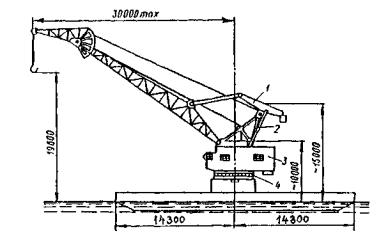

В продольном разрезе понтон имеет прямоугольную форму с подрезами в нижней оконечности носовой и кормовой частей. В оконечностях (в диаметральной плоскости) понтона крана грузоподъемностью 5 т (прототип КПЛ5-30) имеются клюзы для установки свайных заколов.

Металлический корпус понтона разделен на водонепроницаемые отсеки продольными и поперечными переборками. В отсеках размещены машинное отделение, где находятся главный и вспомогательный дизель генераторы; осушительная, пожарная, санитарная и другие системы; служебные и жилые (для экипажа) помещения. На палубе понтона установлены якорные и швартовные механизмы, стойка для укладки стрелы по походному. Плавучие перегрузочные краны являются полноповоротными, оснащены грейферными механизмами подъема, могут работать независимо от наличия источников электроэнергии на берегу на перегрузке почти всех сухих грузов у необорудованных причалов. Грузоподъемность на всех вылетах стрелы, как правило, постоянная, что создает возможность, особенно при работе в грейферном режиме, для непрерывной загрузки судов. Конструкции плавучих кранов даже при одинаковых грузоподъемностях и наибольшем вылете стрелы могут различаться типами опорно-поворотного устройства.

(на колонне или опорном круге) и стреловой системы (шарнирно-сочлененная стрела с гибкой или жесткой оттяжкой, прямая стрела с уравнительным полиспастом). У плавучих кранов грузоподъемностью до 16 тонн стрела опускается на стойку понтона посредством механизма вылета без отсоединения стреловых тяг, что снижает трудоемкость работ и сокращает время, затрачиваемое на укладку стрелы по походному.

К механизмам поворотной части электроэнергия подводится от дизель-генератора, расположенного в машинном отделении понтона, через внутреннее отверстие центральной цапфы и закрепленный к ней токосъемник. Предусматривается также возможность подключения крана к береговой электросети. К причалу или судну кран прикрепляют швартовными канатами, наматываемыми на барабаны швартовных лебедок или шпилей, либо двумя свайными заколами, опускаемыми в грунт через клюзы в оконечности понтона. Из грунта сваи поднимают посредством швартовных лебедок и полиспаста. ИСХОДНЫЕ ДАННЫЕ НА ПРОЕКТИРОВАНИЕ Разработать проект плавучего крана по прототипу «КПЛ-5-30». С техническими характеристиками, предоставленными в таблице 1.

Технические характеристики проектируемого крана Таблица 1 Показатели Значения Наименование Единица измерения Обозначение 1 3 2 4 Грузоподъемность т Q 8 Скорости: подъема изменение вылета стрелы м/мин м/мин 62 39 Частота вращения крана об/мин n 1,1 Вылет стрелы: максимальный минимальный м м 27 8 Расчетная высота подъема: над головкой рельс до головки рельс м м 23 15 Перегружаемый груз -Контейнер (5 т.) Режим работы -Крюковой Вариант работы -Склад-судно 3. П РОИЗВОДИТЕЛЬНОСТЬ КРАНА И РЕЖИМ РАБОТЫ ЕГО МЕХАНИЗМОВ Технология перегрузки груза для варианта работы вагон-судно схематично изображена на рис.

1 Схема варианта работы крана склад-судно. Hп - высота подъема груза, hп=7 м; hоп - высота опускания груза, hоп=12 м; - угол поворота крана, =180о; R1 - минимальный вылет стрелы, R1=8 м; R2 - максимальный вылет стрелы, R2=27 м.

Производительность это ничто иное, как масса груза перегружаемого за 1 час работы. Где - масса груза; - количество циклов в час.

Масса груза: Определим количество циклов в час: где - продолжительность совмещенного цикла; где - коэффициент, учитывающий совмещение операций цикла, принимаемый 0,8; - время на застропку груза: - время подёма груза на высоту: с - время поворота крана с грузом и обратно; - время изменения вылета стрелы; Время опускания груза: Время на отстропку с груза: Время установки захвата: Средняя продолжительность включения механизмов крана: - механизм подъема -механизм поворота - механизм вылета 4. МЕХАНИЗМ ПОДЪЕМА Механизм подъема груза предназначен для подъема, удержания, регулирования, спуска грузов, а также приведения в действие грейферов Механизм подъема крюкового крана состоит из крюка, грузовых канатов, направляющих блоков, одинаковых однобарабанных лебедок. Каждая лебедка оснащена электродвигателем, муфтой, двухколодочным тормозом, редуктором, муфтой для соединения редуктора с барабаном.

Одна из лебедок называется замыкающей, другая - поддерживающей. Канаты, навиваемые на барабаны этих лебедок, носят соответствующие названия - замыкающие и поддерживающие. Крюковой кран имеет 2 механизма подъема. Обязательным условием конструкции механизма подъема является устройство регулирования скоростей. Механизм подъема снабжен набором устройств, обеспечивающих безопасную работу, это такие как: ограничитель грузоподъемности (ОГП), конечные выключатели высоты подъема и глубины опускания.

Расчет каната Расчет механизма подъема начинается с подбора грузового каната. Стальной канат грузовой лебедки выбирается по ГОСТу, с учетом разрывного усилия где - максимальное усилие в ветви каната; - коэффициент использования каната; - для кранов с грейферным режимом работы. Определим максимальное усилие в ветви каната: где - ускорение свободного падения; - количество канатов сходящих с концевых блоков; Учитывая найденное разрывное усилие, для проектируемого крана подходит стальной канат двойной свивки типа ЛК-Р 6х19 проволок с одним органическим сердечником диаметром 24 мм, ГОСТ 2688-80. Расчет блока Блоки рассчитываются и подбираются с учетом проходящих по ним канатам. По правилам ГОСТа диаметр блока определяется: Изобразим канатный блок по произведенным расчетам для проектируемого крана рис. 2 Канатный блок Расчет барабана 1.

шаг нарезки; 2.Глубина канавки барабана: 3.Радиус канавки: Рис. 3 Профиль канавки для каната при однослойной навивке Схема барабана см.

4 4.Диаметр барабана: Толщина сечения барабана: 5.Длина барабана: где - длина нарезки барабана; Определим длину не нарезанной части барабана а - длина не нарезанной части барабана. Общее количество витков нарезки; где - рабочие витки; Н1= 23 м= 23 000 мм; Н2= 15 м= 15 000 мм; - запасные витки; - крепежные витки; Определим длину нарезки барабана Определим длину барабана Рис.5 Крепление каната на барабане накладками Расчет электродвигателя механизма подъема Определим потребную мощность крана: где - общий КПД механизма; Так как проектируемый кран с крюковым режимом работы, то применяется два электродвигателя с мощностью: Руководствуясь вышеизложенными расчетами выбираем двигатель типа МТН 711-10 мощностью N 80 кВт и частотой вращения 580 об/мин. Расчет редуктора Для выбора редуктора нам необходимо знать передаточное число редуктора: где - частота вращения барабана; Учитывая найденное передаточное число, выбираем редуктор РМ-850, у которого частота вращения быстроходного вала 600 об/мин, мощность при ПВ=40% - 69 кВт, при ПВ=100% - 27,9 кВт. Расчет тормоза Расчет и выбор тормоза начинается с нахождения величины тормозного момента: где - коэффициент торможения; - крутящий момент; где - количество лебедок; Беря во внимание тормозной момент, подбираем колодочный тормоз с приводом от электрогидравлического толкателя типа ТКГ-400М с диаметром тормозного шкива 400 мм и тормозным моментом 1500 Нм. 5 СТРЕЛОВАЯ СИСТЕМА И МЕХАНИЗМ ИЗМЕНЕНИЯ ВЫЛЕТА СТРЕЛЫ Механизм изменения вылета стрелы со стреловым устройством предназначен для изменения радиуса обслуживаемой площади.

При переменном вылете расстояние от груза до центра вращения крана изменяется и кран обслуживает площадь между двумя окружностями с радиусами, равными максимальному (Rmax=30м) и минимальному (Rmin=8 м) вылету стрелы. В проектируемом нами кране применяют шарнирно - сочлененную стреловую систему, состоящую из стрелы, хобота и оттяжки. Оттяжка гибкая, в виде каната. Геометрические размеры стрелы, хобота и оттяжки должны быть такими, чтобы обеспечить возможность перемещения груза на заданную высоту и заданный максимальный и минимальный вылеты стрелы.

Гибкую оттяжку шарнирно закрепляют на хоботе с постоянным плечом, т.е. Постоянным расстоянием от этого шарнира до точки соединения стрелы с хоботом. Хобот, соединенный со стрелой шарнирно, может перемещаться относительно стрелы в ее плоскости.

С целью снижения потребляемой мощности механизмом изменения вылета стреловые системы уравновешены подвижным противовесом с переменным вылетом. Механизм изменения вылета стрелы на проектируемом кране секторно - кривошипный. В секторно - кривошипном механизме зубчатый сектор приводится в движение шестерней. Сектор, жестко прикрепленный к коромыслу противовеса, имеет общую с коромыслом ось вращения, опирающуюся на опоры.

При вращении шестерни зубчатый сектор вместе с коромыслом поворачиваются, и усилием стреловой тяги, шарнирно соединенной с коромыслом и стрелой, осуществляется качение стрелы. Кинематическая схема механизма изменения вылета стрелы показана на рис.5.

Кинематическая схема рис 6 ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО И МЕХАНИЗМ ПОВОРОТА Опорно-поворотное устройство и механизм вращения применяются во всех грузоподъемных кранах, в которых предусмотрено вращение части их конструкции вокруг вертикальной оси. Все они относятся к полноповоротным и неполноповоротным кранам. Два основных типа полноповоротных устройств: на платформе (для нашего крана), на колонне.

У крана на поворотной платформе поворотная часть опирается на колеса или катки, которые перемещаются по круговому рельсу (рельсовому кольцу), прикрепленному к опорному барабану. Механизм поворота на поворотной платформе состоит из электродвигателя, эластичной муфты с тормозным шкивом, двухколодочного тормоза, редуктора с вертикальным валом, на конце которого на шпонке насажена цилиндрическая шестерня.

При вращении эта шестерня отталкивается от неподвижного зубчатого колеса (жестко прикрепленного к опорному барабану) и обегает вокруг него, обеспечивая поворотной платформе вращение вокруг вертикальной оси с определенной частотой. Движение в механизме поворота может предаваться от вала электродвигателя к шестерне через коническую зубчатую передачу и цилиндрические передачи в редукторе. Для предохранения валов и зубчатых передач от перегрузки в редукторе устанавливают фрикционную передачу, состоящую из ведущих фрикционных дисков, ведомых нижнего и верхнего нажимного диска фрикциона, спиральной нажимной пружины.

В опорно-поворотном устройстве и в механизме вращения для безопасности работы применяются следующие приборы: - блокировка тормоза механизма вращения; - встроенная муфта предельного момента, который пробуксовывает в случаях резкого пуска или резкого торможения механизма вращения, а также в случае заклинивания поворотной части. Механизму вращения приходится преодолевать сопротивления: - силы трения (в самом механизме); - силы инерции (при разгоне, торможении и при изменении скорости вообще); - ветровые нагрузки. Расчёт нагрузки действующей на оттяжку хобота.

ОСТОЙЧИВОСТЬ КРАНА Остойчивость - это способность понтона с поворотной частью возвращаться в исходное положение после прекращения действия внешних сил, вызывающих его наклонение. Из-за неуравновешенности стреловой системы, взятие груза на крюк или в грейфер центр тяжести поворотной части практически всегда не совпадает с вертикальной осью, поэтому появляется кренящий момент, наклоняющий понтон на определенный угол. Под действием кренящего момента понтон с поворотной частью выходит из состояния равновесия. Форма подводной части понтона при его наклонении изменится, и центр тяжести погруженной в воду части понтона переместится в другую точку, в результате появляется момент, противодействующий наклонению. Этот момент называется восстанавливающим.

После прекращения действия кренящего момента понтон с поворотной частью должен вернуться в исходное положение под действием восстанавливающего момента. При создании и эксплуатации речных плавучих кранов пользуются понятием статической остойчивости. Мерой статической остойчивости является восстанавливающий момент. Допустимое значение статического угла крена по Правилам Речного Регистра не должен превышать 3030//. Динамический угол крена, возникающий при обрыве груза или шквальном ветре, должен быть не более 60. 8 УПРАВЛЕНИЕ МЕХАНИЗМАМИ КРАНА Аппараты управления выполнены и установлены, таким образом, что управление удобное и не затрудняет наблюдение за грузозахватным органом и грузом. Направление рукояток и рычагов соответствует направлению движения механизмов.

Условные обозначения направлений вызываемых движений должны быть указаны на аппаратах и сохранятся в течении их срока эксплуатации. Отдельные положения рукояток фиксируются; усилие фиксации в нулевом положении больше, чем в любом другом. Кнопочные аппараты, предназначенные для реверсивного пуска механизма, имеют электрическую блокировку, исключающую подачу напряжения на реверсивные аппараты при одновременном нажатии на обе кнопки. Кабины управления кранов соответствуют Правилам Государственного Стандарта и другим нормативным документам.

Кабина управления и пульт управления расположены так, что крановщик может наблюдать за грузозахватным органом и грузом в течении полного цикла работы крана. Кабина управления расположена так, что при нормальной работе крана с минимальным вылетом стрелы исключается возможность удара груза или грузозахватного органа о кабину. В кабине крана установлены: указатель изменения вылета стрелы, анемометр, сигнализаторы и обеспечен свободный обзор и доступ к ним. Остекление кабины выполнено так, что имеется возможность производить очистку стекол как изнутри, так и снаружи. Нижние стекла на которые крановщик может встать ногами защищены решетками, способными выдержать его массу.

В кабине установлены солнцезащитные щитки. Пол в кабине имеет настил из неметаллических материалов, исключающих скольжение и покрыт диэлектрическим ковриком. Дверь для входа в кабину раздвижная и с внутренней стороны оборудована запором.

Площадка перед входом в кабину ограждена. Кран оснащен устройством для запирания двери снаружи, при уходе крановщика с крана. Вход в кабину через люк не разрешается. Кабина оборудована стационарным сидением для крановщика, устроенным так, чтобы можно было сидя управлять аппаратами и вести наблюдения за грузом. Предусмотрена регулировка сидения по высоте и в горизонтальной плоскости для удобства работы и обслуживания аппаратов управления. Кабина крана выполнена и оборудована таким образом, что в ней обеспечен надлежащий температурный режим и обмен воздуха в соответствии с нормативными документами.